日本の製造業の課題

日本の製造業は急速に変化するグローバル市場の中で、競争力を維持するための課題に直面しています。特に大きな問題として挙げられるのは、人手不足と技術者の高齢化です。製造現場ではベテラン技術者に依存していることが多く、技術の継承が十分に行われていません。また、若い技術者の育成が進んでおらず、将来的に生産ラインが効率化できない懸念があります。

さらに、設備の老朽化や生産コストの増加も深刻です。多くの工場では、設備の更新が遅れ、結果として生産効率が下がっています。また、競争力を維持するためには、最新の技術や製品を迅速に導入し、市場ニーズに応える必要がありますが、そのための投資やリソースが限られているのが現状です。

これらの問題を解決するために、製造業ではデジタルトランスフォーメーション(DX)が求められています。DXによって、生産プロセスの効率化、コスト削減、品質の向上が期待されています。しかし、多くの企業はDXの導入に関して、技術的なハードルや初期コストの高さから導入が進んでいないのが現状です。

Matterportで何ができるのか?

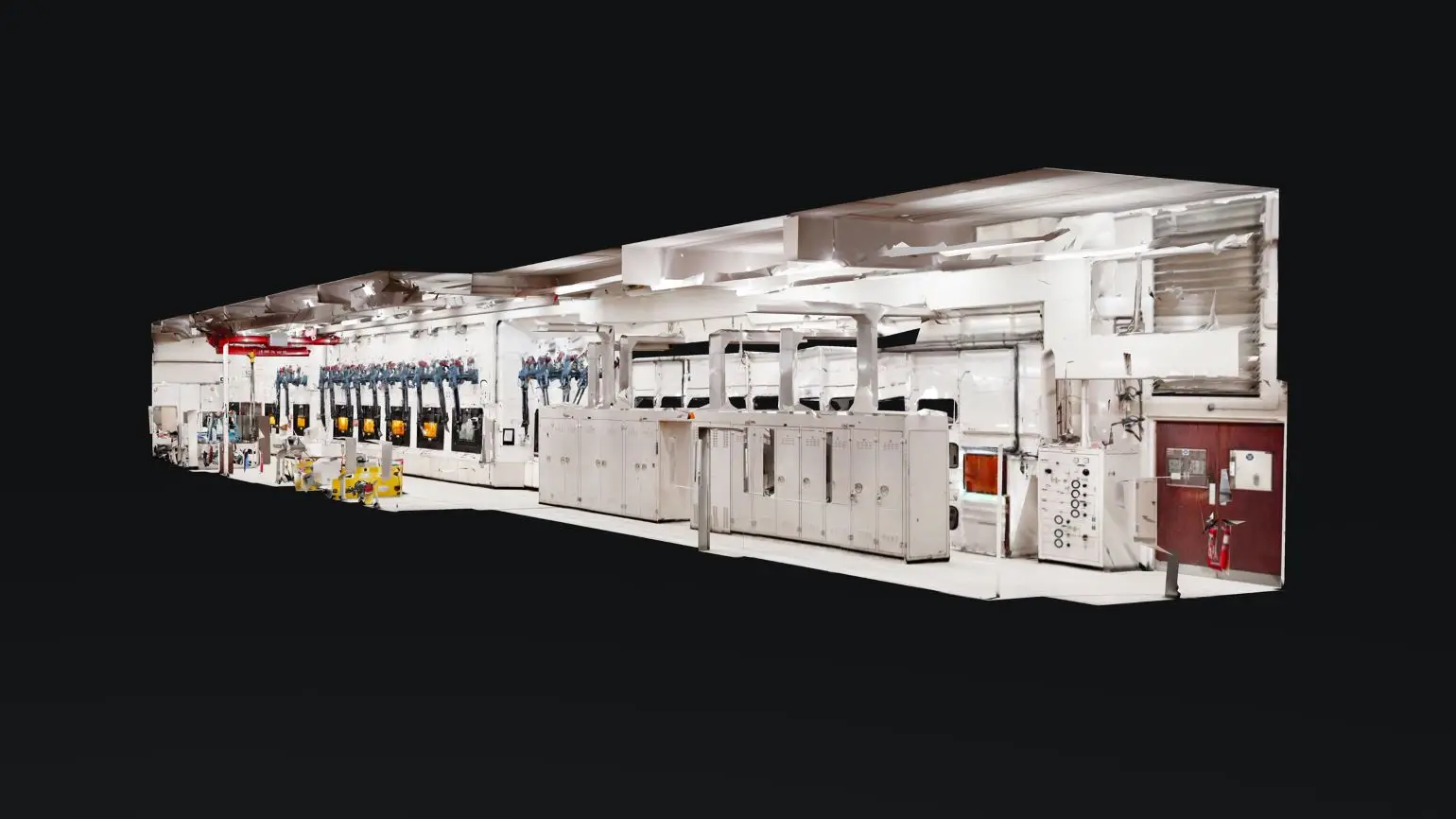

Matterportは、現実世界の物理的な空間をデジタルツインとして再現するための強力なツールです。これは、専用のカメラやスマートフォンを使って空間を3Dスキャンし、その結果をクラウド上で管理・共有できる技術です。製造業では、工場や設備をデジタルツインとして可視化することが可能で、現場に行かずにリモートで空間情報にアクセスできる点が非常に便利です。

Matterportの更に詳しい説明は「Matterportとは?」の記事も併せてお読みください。

Matterportの主要機能

- 3Dスキャンによる空間の再現: カメラやスマートフォンで工場や設備の空間をスキャンし、リアルタイムで3Dモデルを作成。

- クラウド管理: データはMatterportのクラウドに保存され、どこからでもアクセス可能。これにより、異なる場所にいるチームメンバーが同じデータに基づいて作業を進めることができます。

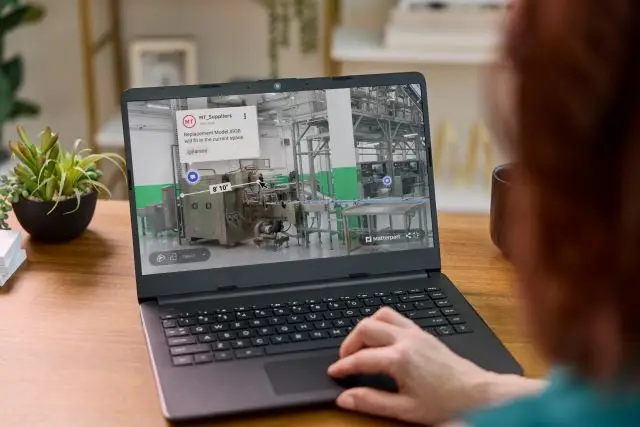

- 測定・注釈機能: 作成した3Dモデル内で距離や面積の測定が可能。加えて、特定のポイントに注釈を加えてコミュニケーションをスムーズにすることもできます。

- 編集機能: 作成したモデルに、現場状況を反映した補正や注釈の追加が可能です。これにより、リアルタイムに進行状況を反映できます。

これらの機能を駆使して、Matterportは製造現場のDX推進に大きく寄与します。

製造業界でのMatterportの具体的な使い方

1. 現場調査や測量の時間・コスト短縮

製造現場における遠隔調査や測量は、Matterportの主要な活用シーンの一つです。従来、技術者やエンジニアが現場に直接足を運び、手動で測量データを収集する必要がありましたが、Matterportを利用すれば、リモートでの調査が可能になります。これにより、以下のようなメリットがあります。

- コスト削減: 技術者やエンジニアが現地に赴く必要がなくなり、交通費や宿泊費などのコストを削減できます。

- 迅速な対応: リアルタイムで現場の3Dデータにアクセスできるため、問題が発生した際にも即座に対策を講じることが可能です。

- 精度の向上: 手動測量に比べてデジタルスキャンの精度が高いため、設備の正確な寸法や位置情報を取得できます。

2. 研修や教育に活用

製造業では、新入社員や技術者の教育が非常に重要です。Matterportを活用することで、従業員に対してバーチャルな工場見学や研修を提供できます。工場内の3Dデータを使って、実際の設備や作業環境をシミュレーションした研修が可能です。これにより、以下の効果が期待されます。

- 安全教育: リアルな環境を使って、従業員が危険な箇所や設備に対する注意を学ぶことができます。

- コスト削減: 従業員を実際に工場に連れて行く必要がなく、研修のコストが削減されます。

- 時間の短縮: 一度作成した3Dモデルを使って何度でも研修が可能なため、時間の効率化が図れます。

3. リモートメンテナンスや設備管理

Matterportで作成したデジタルツインは、設備のリモートメンテナンスや管理にも活用できます。工場の設備や機械を3Dモデルで可視化し、遠隔からでも設備の状態を確認できます。

- 予知保全: デジタルツインを活用して設備の摩耗や異常を事前に検知し、トラブルを未然に防ぐことが可能です。

- 効率的な設備管理: 3Dモデル上で設備の配置や状態を確認できるため、メンテナンス計画を効率的に立てることができます。

- メンテナンスの記録: 3Dデータを使って、メンテナンスの履歴を保存し、過去の状態との比較が容易にできます。

Matterportを製造業が選ぶメリット

Matterportは、製造業がデジタルツインを構築する際に選ばれる理由として、以下のような強力なメリットがあります。

1. 情報の集約化

Matterportを使うことで、工場全体の設備やレイアウトを一元管理できます。複数の部署やプロジェクトチームがリアルタイムで同じ3Dデータにアクセスできるため、効率的な情報共有が可能です。

- リアルタイムのコラボレーション: 異なる場所にいるチームメンバーが同じモデルにアクセスし、リアルタイムで注釈を追加したり測定を行ったりすることができ、コミュニケーションのスピードが格段に向上します。

- 全体の進行管理: デジタルツイン上でプロジェクトの進行状況を把握し、手戻りや作業ミスを防ぐことができます。

2. 段階的な導入を実現する

Matterportを製造業で導入する際の大きなメリットの一つが、段階的な導入が可能である点です。製造業の現場では、新しい技術を一気に全面導入することはコスト面や運用リスクが高く、慎重な判断が求められます。しかし、Matterportは工場の特定エリアや設備からスモールスタートで導入を進めることができ、リスクを最小限に抑えつつ、少しずつ運用範囲を拡大できます。

例えば、まずは一部の設備やラインをデジタルツイン化し、そこで得られたデータをもとに改善効果を確認した後、全工場へとスケールアップすることが可能です。この段階的なアプローチは、導入コストを抑えつつ、現場スタッフのトレーニングや運用の最適化ができるという利点があります。

さらに、段階的な導入を通じて得たフィードバックを基に、運用プロセスの見直しや改善を行い、より効果的な導入を実現できるため、スムーズなDX化が可能となります。

3. 拡張性のある開発環境

Matterportは、拡張性のある開発環境を提供しています。製造業の特定のニーズに応じて、システムの拡張や連携が可能です。具体的には、MatterportはAPIやSDKを活用したカスタム開発をサポートしており、企業が自社の業務フローに合わせたソリューションを構築できるようになっています。

API/SDKによるカスタム開発の可能性

Matterportは**API(アプリケーションプログラムインターフェース)およびSDK(ソフトウェア開発キット)**を提供しており、これにより企業はMatterportのデジタルツイン技術を利用して独自のアプリケーションや機能を開発することが可能です。たとえば、工場内の各設備やラインの状況をリアルタイムで把握するために、既存の製造業向けシステムとMatterportの3Dモデルを統合することができます。

また、APIを活用することで、Matterportで取得した3Dデータを他のプラットフォームやアプリケーションにシームレスに統合できます。これにより、設備メンテナンスの管理システムや予知保全システムに3Dデータを直接取り込むことができ、効率的な運用が実現します。さらに、SDKを利用して、Matterportのデジタルツイン上にカスタムのユーザーインターフェースを追加したり、製造業に特化した機能を開発することも可能です。

AWS IoT TwinMakerとの連携

Matterportは、Amazon Web Services(AWS)のIoT TwinMakerともインテグレーションが可能です。AWS IoT TwinMakerは、複雑な物理システムをデジタルツインとしてシミュレートし、IoTデータを活用してリアルタイムの運用を可視化・管理するためのプラットフォームです。この連携により、工場の各種設備や機械の運用データをMatterportの3Dモデルに統合し、リアルタイムで稼働状況や異常をモニタリングすることが可能です。

この連携を活用することで、設備のメンテナンスや修理のタイミングを自動化できるだけでなく、予知保全を強化し、ダウンタイムの削減が期待できます。また、AWSの他のサービスと組み合わせることで、より高度な分析や運用最適化が可能となり、製造現場の生産性向上を実現します。

既存システムとの連携

Matterportのもう一つの強みは、既存の製造業向けシステムとの連携が柔軟にできる点です。例えば、製造業でよく使われるERP(Enterprise Resource Planning)システムやMES(Manufacturing Execution System)などのシステムに、Matterportで作成されたデジタルツインを統合することが可能です。

このような連携により、企業の生産管理システムとMatterportのデータを結びつけることで、リアルタイムな生産状況や設備の稼働状況を可視化し、より正確な生産計画や保守計画を立てることができるようになります。たとえば、製造ラインに異常が発生した際、Matterportの3Dデータを活用して異常箇所を特定し、迅速な対応を可能にします。また、システム連携により、作業指示書や検査データをデジタルツイン上で確認できるようになるため、業務の効率化が図れます。

具体的な活用事例

事例1: 自動車部品工場での設備管理とDX推進

ある自動車部品工場では、Matterportを導入して工場内の全設備をデジタルツイン化しました。これにより、技術者が遠隔地からでも設備の状態をリアルタイムで監視し、メンテナンスや修理のタイミングを最適化することが可能となりました。また、AWS Twinmakerを活用した予知保全により、ダウンタイムを大幅に削減し、生産性向上に成功しました。

事例2: 食品加工工場での研修効率化

食品加工工場では、新入社員の教育にMatterportを利用し、工場内の安全管理と作業手順の教育を効率化しました。実際の工場環境を3Dモデルで再現することで、現場に入る前に従業員が必要な作業をシミュレーションできるため、作業のミスが減少し、安全性も向上しました。

まとめ

Matterportは、製造業のDX化を推進するために欠かせないツールとなっています。リモートでの現場調査や設備管理、教育研修の効率化など、多岐にわたる用途で活用できるため、製造現場でのコスト削減や効率向上が期待されます。また、AWS Twinmakerとの連携により、さらに高度なデータ分析や予知保全が可能となり、製造業の未来を支える技術 基盤として注目されています。

基盤として注目されています。

以下のような課題をお持ちの方は、ぜひファクトリーイノベーションにご相談ください。

- 現場調査や施設管理の工数削減を行いたい

- 簡単に使えるツールで目標を達成したい

- 既に3Dスキャナーを導入しているが、データの活用方法に悩んでいる

- 業務のデジタル化を進めたいが、具体的な方法がわからない

工場のデジタルツイン化やDX推進に興味がある方は、ぜひファクトリー・イノベーション株式会社にご相談ください。

-

記事を書いた人皆川要

記事を書いた人皆川要外資系3次元測定器メーカーFAROにて法人営業を担当後、3Dソリューション営業の経験と知識を活かし、ファクトリー・イノベーション株式会社を設立。建設業・製造業・不動産などのDXを具体的な形で提案しています。