製造業のDX推進において、デジタルツインは今や欠かせない技術となっています。本記事では、工場や製造現場での具体的な活用事例から、実現を支える技術まで、実務者の視点で詳しく解説します。デジタルツインによる業務変革の可能性を、ぜひご確認ください。

デジタルツインとは?製造業で注目される理由

デジタルツインの基本概念

製造業での導入が加速する背景

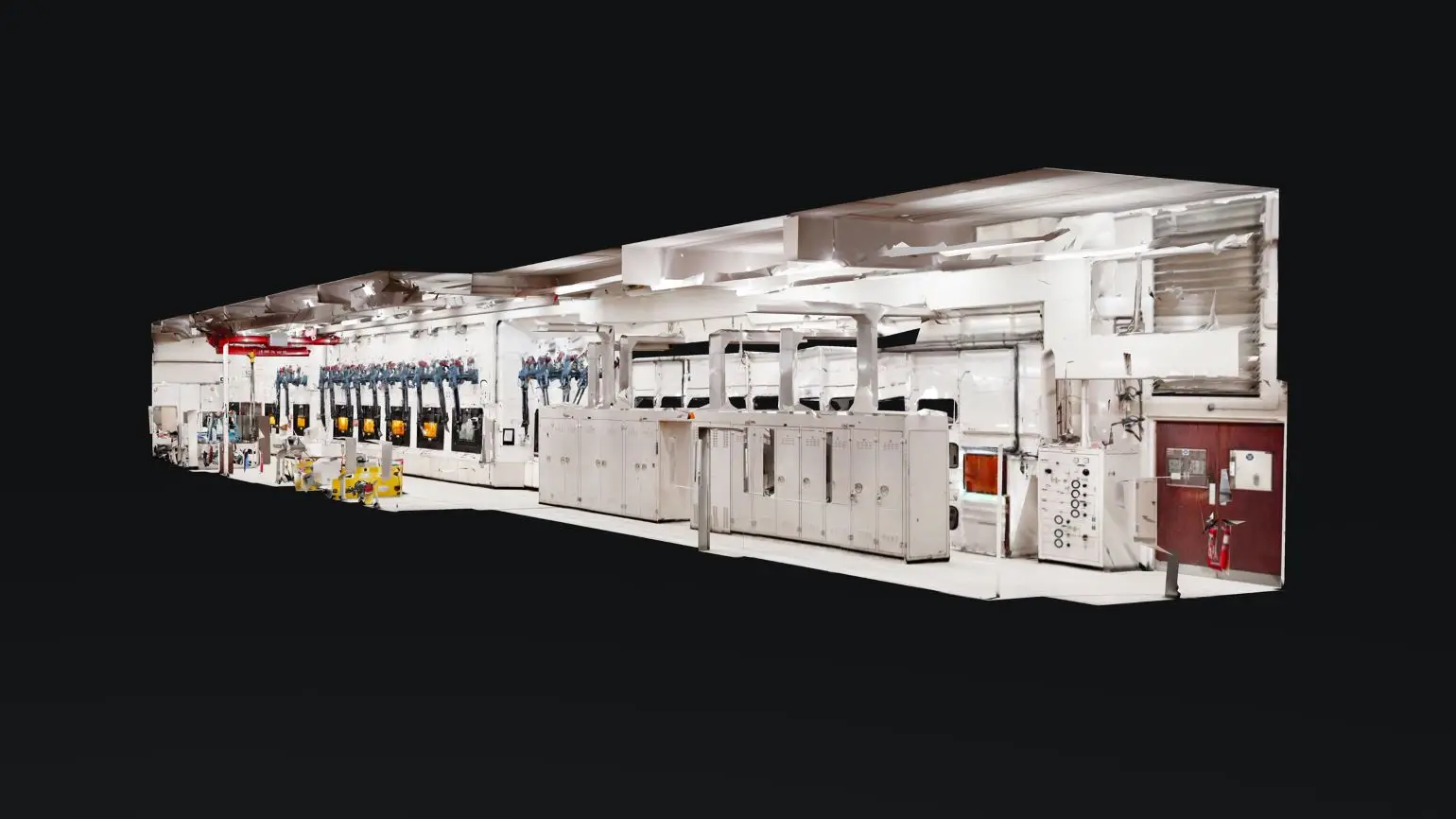

事例1:プラント工事における安全性と効率性の向上

導入の背景

渡辺鐵工が手掛ける製紙工場や化学プラントでは、屋外に大型タンクが十数台並んでいたり、高さ数十メートルの建屋の天井付近に複雑に配管が設置されているのが一般的です。従来、こうした設備の現場調査では大掛かりな足場を設置したり高所作業車を搬入して作業員が直接計測を行っていました。

導入内容

こうした問題を解消するため、渡辺鐵工は3Dスキャナーによる現場計測とInfiPointsを導入しました。

導入後のメリット

高所作業の安全性向上

危険な高所での計測作業を削減し、3Dスキャナーで安全に現場データを取得。作業員の安全リスクを大幅に低減

設計精度の向上

関係者間の情報共有

事例2:安全教育とトレーニングへの活用

導入背景

導入内容

導入効果

没入型安全教育の実現

施設改修の効率化

持続可能性の向上

事例3:製造ラインのメンテナンス意思決定支援

- Company: CNH Industrial (イタリア・スッツァーラ工場)出典

導入背景

CNH Industrialは、Case、New Holland、Ivecoなど12のブランドを擁する世界的な資本財メーカーです。180カ国に66の製造拠点と53の研究開発センターを持ち、63,000人以上の従業員を抱えています。製造プロセスのデジタル化が進む中、同社はIndustry 4.0技術を適用する有望な領域としてメンテナンスプロセスに着目しました。自動車および関連産業では、ダウンタイムのコストが非常に大きく、CNHIのようなグローバル企業では、わずか1分間のダウンタイムで16万ドル以上のコストが発生する可能性があり、この数字は年々増加しています。そのため、ダウンタイムを削減するためのメンテナンス改善は、大きな成功をもたらす可能性がありました。最も重要な領域を特定することで、わずかな改善率でも多額のコスト削減が可能になります。同社は、異なるメンテナンスポリシーを評価・選択するためのデジタルツールをテストすることを決定し、Fair Dynamicsとパイロットプロジェクトに合意しました。対象は、イタリアのスッツァーラ工場にあるIveco Dailyバンのシャーシ溶接を扱う単一の製造ライン(Mascherone line)です。

導入内容

Fair Dynamicsは、AnyLogicソフトウェアを使用してエージェントベースのデジタルツインを構築しました。このデジタルツインは、製造ラインを仮想環境で表現し、様々なシナリオにおける可能なメンテナンスポリシーの効果をCNHI経営陣が確認し、情報に基づいたメンテナンス意思決定を可能にします。デジタルツインは以下のエージェントで構成されています 。- バンエージェント:生産するバンのタイプに応じて異なるエージェントがあり、各タイプは異なる処理(異なる作業、ステーション、ロボットが関与)を必要とし、これがコンポーネントの劣化に影響

- ステーションエージェント:各ステーションは含まれるロボットの数によって特徴付けられ、特定のルールによって制御

- ロボットエージェント:各ロボットにはセンサーが装備され、ロボットの実際の状態に関する信号をシミュレーションモデルに送信。各ロボットエージェントには、受信した信号に従ってロボットの劣化を予測する特定のPHM(予知・健全性管理)モデルが提供

このデジタルツインにより、3つの基本的なメンテナンスポリシーをテストできるようになりました。

- 定期メンテナンス(スケジュールに従ってコンポーネントを交換)

- 状態基準メンテナンス(警告信号に従ってコンポーネントを交換)

- 予知メンテナンス(状態と使用状況の情報に基づいたスケジュールでコンポーネントを交換)

AnyLogicソフトウェアは、エージェントベースモデリングを可能にするだけでなく、Fair Dynamicsが予測ELF(機械学習)モデルを組み込むことを可能にするカスタマイズを実現しました。モデリングと機械学習技術の統合は、このようなシステムにおいて大きな可能性を持っています。

導入効果

詳細な経済・生産影響の可視化異なるメンテナンスポリシー構成の経済的・生産的影響について、詳細で実証的な情報を取得可能に。What-ifシナリオ分析メンテナンスポリシー、生産計画、作業スケジュールなどのコアパラメータを変更して様々なシナリオを実行し、変更がメンテナンスコストに与える影響を迅速に理解。包括的なデータ提供総生産量、メンテナンス時間、スペアパーツの総コスト、メンテナンスの作業コストなど、幅広いデータを提供し、効率的な生産ライン運用を確立。

デジタルツインは近い将来と遠い将来の両方に対応でき、シミュレーションに使用することで、シナリオを分析・比較するための使いやすいツールを提供します。これにより、効率的な生産ライン運用を確立するための詳細かつ包括的なツールとなっています。このプロジェクトは、CNH IndustrialがWorld Class Manufacturing(WCM)の原則を適用する中で実施されました。当時、同社はWCMゴールドレベル賞を1つしか持っておらず、スッツァーラのIveco工場は2つ目の賞に非常に近い状態でした。新技術がその達成にどのように貢献できるかを確認したいと考えていたのです。

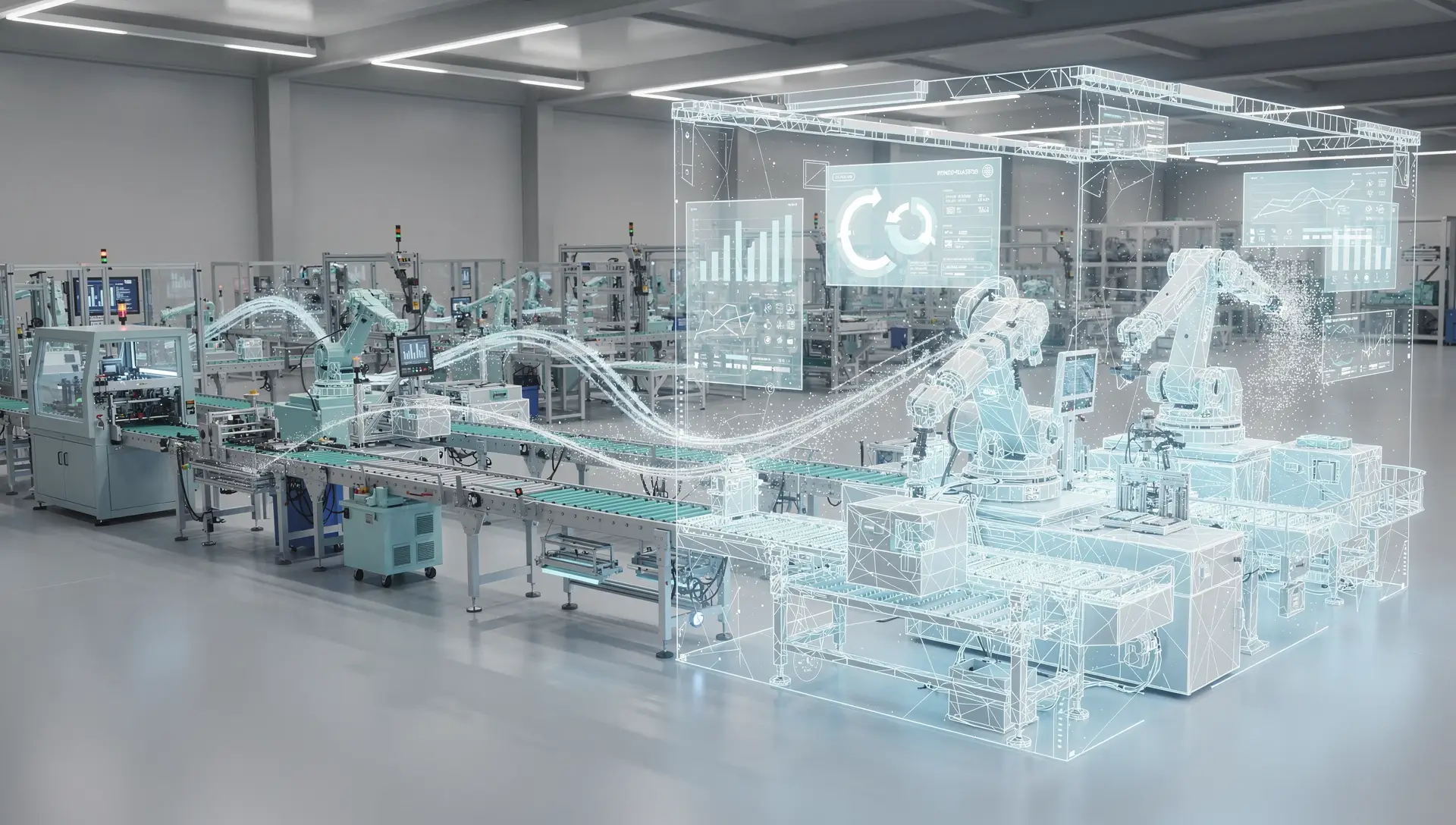

デジタルツインの制作方法:主要な技術とサービス

デジタルツインを実現するためには、現実空間のデータ取得から3Dモデル化、データ統合、可視化まで、複数の技術を組み合わせる必要があります。ここでは、製造業で実際に活用されている代表的なソリューションを紹介します。

InfiPoints

Vuforia

Matterport

InfiPoints:点群データから精密3D CADモデルへ

製造業での活用場面

- 老朽化設備の更新計画における既存設備の3Dモデル化

- 複雑な配管ルートの設計検討とシミュレーション

- 工場レイアウト変更時の設備配置最適化

- 竣工図が失われた設備の図面復元

Vuforia:AR技術で現場と3Dデータをつなぐ

Vuforiaは、PTC社が提供するエンタープライズ向けAR(拡張現実)プラットフォームです。タブレットやスマートグラスを通して現実の設備に3Dデータや作業手順を重ね合わせて表示することで、作業者が直感的に情報を得られる環境を実現します。

具体的な活用例

ある重工業メーカーでは、大型機械の定期メンテナンスにVuforiaを導入しました。保守作業者がタブレットを設備にかざすと、締め付けるべきボルトの位置、トルク値、点検項目などが3D表示されます。この結果、作業時間が平均30%短縮され、作業漏れもゼロになりました。

Vuforiaの主な機能

- 3Dモデルの実物への重ね合わせ表示

- 作業手順のステップバイステップガイド

- リモート専門家によるリアルタイム支援

- 作業履歴の自動記録と分析

Matterport:最も手軽なデジタルツイン導入の選択肢

Matterportは、専用カメラで撮影した4K画像をもとに、誰でも簡単に高品質なデジタルツインを作成できるプラットフォームです。複雑な操作は不要で、カメラを設置してボタンを押すだけで、自動的に360度パノラマ画像と3Dモデルが生成されます。

製造業での活用メリット

Matterportは、写真ベースのため視覚的にわかりやすく、経営層への報告や関係者間での情報共有に最適です。工場全体を「歩いて見て回る」ような体験ができるため、現地に行けない状況でも詳細な状況把握が可能になります。

遠隔地からの現場確認 - 海外拠点や複数工場を持つ企業で、移動コストと時間を削減

改修計画の事前共有 - 関係者全員が同じ現場イメージを共有し、意思決定を迅速化

設備管理の効率化 - 現場に行かずとも設備配置や状態を確認でき、管理業務を効率化

安全教育への活用 - 実際の現場を仮想体験することで、安全意識と理解度が向上

さらに、Matterportで作成したデータは、測定機能により空間の寸法を計測できるため、簡易的なレイアウト検討にも活用できます。高精度なCADモデルまでは不要だが、現場の視覚的な記録と基本的な寸法情報が欲しいというニーズに最適なソリューションです。

ファクトリー・イノベーションがMatterport導入をサポートします

-

記事を書いた人皆川要

記事を書いた人皆川要外資系3次元測定器メーカーFAROにて法人営業を担当後、3Dソリューション営業の経験と知識を活かし、ファクトリー・イノベーション株式会社を設立。建設業・製造業・不動産などのDXを具体的な形で提案しています。