デジタルツインとは?

製造業・建設業のDXを加速する次世代技術

現実世界をサイバー空間に双子のように再現する「デジタルツイン」。IoT、AI、5Gの進化により、製造業や建設業のDX実現に欠かせない技術として注目されています。

デジタルツインの概念と歴史

画像引用元:All About Space Magazine

画像引用元:All About Space Magazine

用語解説

アポロ計画での「Living Model」がデジタルツインの概念的な前身となり、現代のIoT・AIの発展により実用化が進みました。

(出典:Why does the world (and NASA) need digital twins? - NASA Science)。

デジタルツインという言葉の登場

「デジタルツイン」という言葉自体が広く提唱されたのは、2002年頃と言われています。米ミシガン大学のマイケル・グリーブス博士が製品ライフサイクル管理(PLM)の講義の中で提唱した概念モデル(Mirrored Spaces Model)がベースとなっています。当初は理想的な概念でしたが、近年のIoT(モノのインターネット)、AI(人工知能)、5G通信、クラウドコンピューティングなどの急速な進化により、膨大なデータをリアルタイムで処理できるようになり、実用化が一気に進みました。

(出典:Origins of the Digital Twin Concept - ResearchGate)。

ものづくりにおけるデジタルツイン活用事例

製造業は、デジタルツインが最も早くから活用され、効果を上げている分野の一つです。製品の企画・設計段階から製造ラインの構築、出荷後のメンテナンスに至るまで幅広く活用されています。例えば、新車開発において実車を作る前に仮想空間上で走行テストを行ったり、工場の生産ラインを仮想空間に再現してロボットの配置をシミュレーションしたりすることが可能になっています。

| 製造業におけるデジタルツインの代表的な用途 | |

|---|---|

試作コストと時間の削減 | 物理的な試作品(プロトタイプ)を作る回数を減らせるため、開発コストと期間を大幅に圧縮できます。デジタル空間でのシミュレーションにより、何度でも修正が可能です。 |

品質向上 | 何千通りものシミュレーションを仮想空間で行えるため、設計上の欠陥を早期に発見し、製品品質を高めることができます。市場投入前の検証精度が飛躍的に向上します。 |

手戻りの防止 | 設計段階で生産工程の検証も行えるため、量産開始後のトラブルを未然に防げます。製造現場との連携がスムーズになり、生産性が向上します。 |

ものづくりにおけるデジタルツインの活用事例:GEによる航空機エンジン保守

AIによるイメージ画像

AIによるイメージ画像

(出典:AI @ GE Aerospace - GE Aerospace)。

建設建築業におけるデジタルツイン活用事例

AIによるイメージ画像建設業界でも、BIM(Building Information Modeling)の普及とともにデジタルツインの活用が進んでいます。設計データの3D化だけでなく、点群データや360度画像を用いて、建設中の現場や完成後の建物をデジタル空間に再現する取り組みが広がっています。施工前の干渉チェック(配管と梁がぶつからないか等の確認)や、遠隔地からの現場確認などに使われ、業務効率化と品質向上に大きく貢献しています。

AIによるイメージ画像建設業界でも、BIM(Building Information Modeling)の普及とともにデジタルツインの活用が進んでいます。設計データの3D化だけでなく、点群データや360度画像を用いて、建設中の現場や完成後の建物をデジタル空間に再現する取り組みが広がっています。施工前の干渉チェック(配管と梁がぶつからないか等の確認)や、遠隔地からの現場確認などに使われ、業務効率化と品質向上に大きく貢献しています。

| 建設建築業におけるデジタルツインの代表的な用途 | |

|---|---|

| 施工管理の効率化 | 現場に行かずに進捗を確認でき、移動時間やコストを削減できます。複数の現場を同時に管理することも容易になります。 |

| 合意形成の迅速化 | 2D図面では伝わりにくい完成イメージを、発注者や関係者と3Dで共有できるため、認識のズレを防げます。 |

| 維持管理の高度化 | 完成後の建物のデータを残しておくことで、リフォームや修繕計画の立案がスムーズになります。 |

実践事例:大林組のデジタルツイン活用

(出典:デジタルツインで朝礼・昼礼! 大林組が水力発電所工事で実践するBIM/CIM活用とリモート施工管理 - 建設ITワールド)。

プラントエンジニアリングにおけるデジタルツイン活用事例

石油化学プラントや発電所などの巨大施設では、安全安定稼働のためにデジタルツインが不可欠な技術になりつつあります。プラント内の膨大な設備や配管情報を3Dモデル化し、センサーデータ(温度、圧力、振動など)と連携させることで、現場の状況をリアルタイムで監視したり、作業員のトレーニングに活用したりすることが可能になっています。

プラントにおけるデジタルツインの主たる活用範囲

| 予知保全 設備の異常な振動や温度上昇をAIが検知し、故障する前に部品交換を行うことで、突発的な停止(ダウンタイム)を防ぎます。 |

| 安全教育 危険な現場をデジタル空間に再現し、ベテランのノウハウを若手に伝えるVRトレーニングなどに活用できます。 |

| 資産管理の効率化 複雑な配管や設備の配置を正確に把握でき、保全計画の精度が向上します。長期的なメンテナンス戦略の立案が容易になります。 |

旭化成による水素製造プラントでの導入事例

国内では、旭化成が福島県の水素製造プラントにおいてデジタルツインを導入しています。プラント建設時の設計データ(3Dモデルや配管計装図)と、稼働中のセンサーデータ、現場のマニュアル等を統合し、デジタルツインを構築。これにより、現場に専門家がいなくても、遠隔地の熟練技術者がデジタルツインを通じて的確なトラブルシューティングを行える体制を実現しました。熟練者不足の解消と、ダウンタイムの最小化に貢献しています。

(出典:旭化成の製造現場でのデジタル活用とは? - Cognite)

デジタルツインを実現するための技術

デジタルツインを実現するために必要なものをハードウェアとソフトウェアに分けて説明します。

ハードウェア

- LiDARスキャナ

レーザー光を使って対象物までの距離を計測し、高精度の点群データを取得します。建物や設備の形状を正確に記録できます。

- ドローン

上空や人が立ち入れない場所のデータを収集します。広範囲の現場を効率的にスキャンできます。

- 360度カメラ

空間全体の写真を撮影し、フォトリアリスティックな(写真品質の)モデルを作成します。視覚的に分かりやすい空間再現が可能です。

- IoTセンサー

温度、湿度、振動、位置情報などをリアルタイムで収集します。設備の状態監視に不可欠です。

ソフトウェア

- 点群処理ソフト

レーザースキャナー等で取得した点群データ同士を結合したり不要なノイズを除去したりするソフト。この工程は前処理とも呼ばれます。 - 3Dモデリングソフト

CADやBIMなど、形状データを作成・編集します。設計情報を詳細に管理できます。 - シミュレーションソフト

搬入経路の検討から流体の解析まで、現実空間同様の各種シミュレーションを行います。 - デジタルツインプラットフォームソフト

収集したデータを統合・可視化し、ブラウザ等で閲覧・共有可能にします。情報共有とコラボレーションを促進します。

デジタルツイン技術導入の4つのレベル

デジタルツインと一口に言っても、その実現レベルには段階があります。自社の課題解決にはどのレベルが必要なのかを見極めることが重要です。多くの企業にとって、まずは「レベル1(可視化)」からスモールスタートし、徐々に高度化していくアプローチが失敗のリスクを低減します。

レベル1:現状の可視化

現実空間やオブジェクトをデジタル上にそのまま再現する段階です。遠隔地からの閲覧や、現状の把握・記録が目的です。Matterportなどは主にこの領域を得意とします。

レベル2:リアルタイムモニタリング

IoTセンサーなどを連携させ、温度や稼働状況などの変化をリアルタイムに反映させる段階です。現場の状態を常時監視できます。

レベル3:分析・予測

蓄積されたデータをAI等で分析し、将来の故障予測や最適な配置などをシミュレーションする段階です。データドリブンな意思決定が可能になります。

レベル4:自律制御

シミュレーション結果に基づき、現実世界の機器を自動制御する最終段階です。人の介入を最小限に抑えた最適化が実現します。

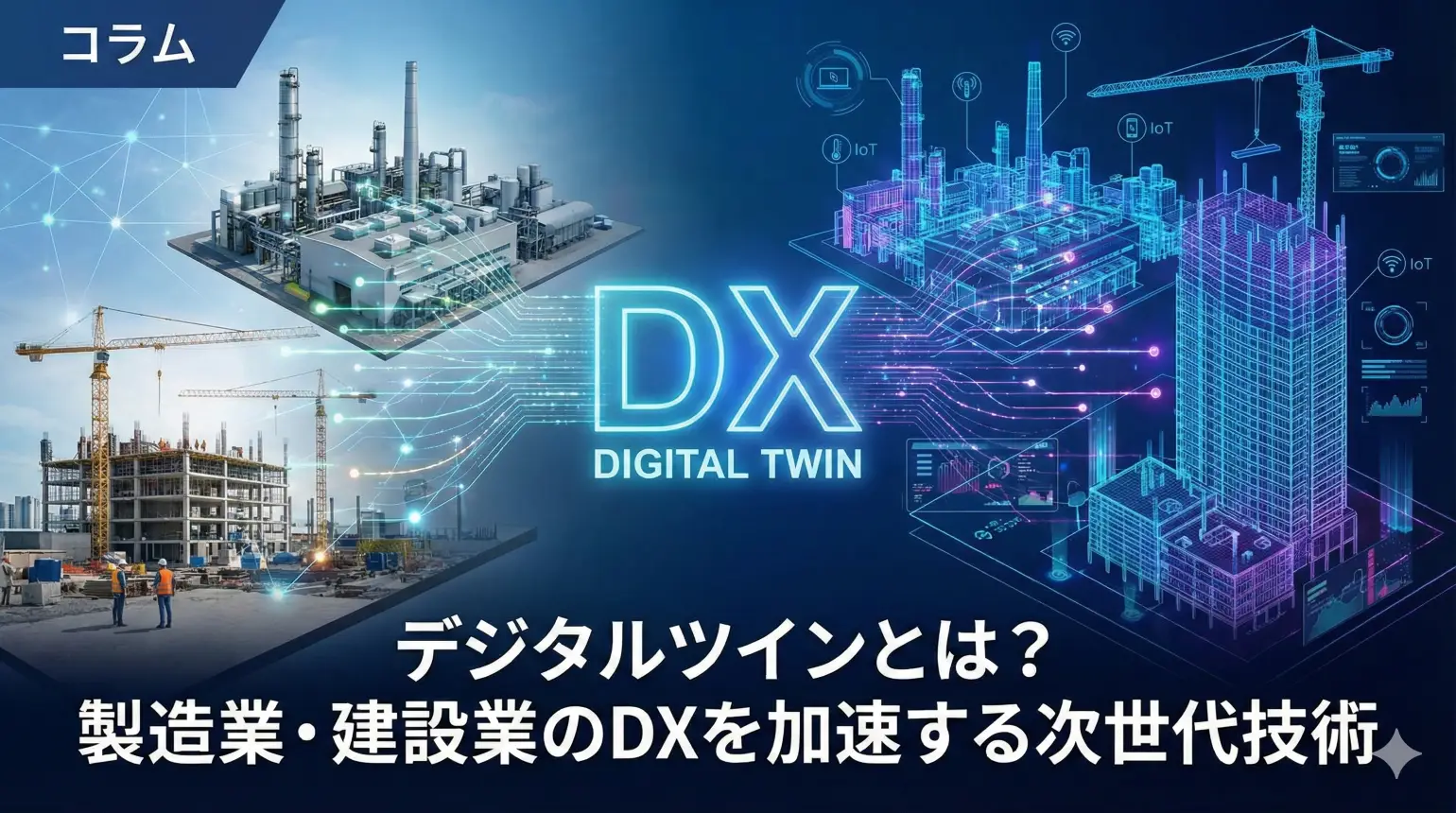

空間デジタルツインを簡単に作成できるMatterport

「デジタルツインには興味があるが、何千万もするシステムや高度な専門技術が必要なのでは?」と導入を躊躇される方も多いかもしれません。そこでおすすめなのが、Matterport(マーターポート)です。

Matterportは、現実空間をスキャンし、高品質な「空間のデジタルツイン」を驚くほど簡単に作成できるプラットフォームです。専門的なCADの知識は不要で、撮影したデータは自動的にクラウド上で処理され、ウォークスルー可能な3Dモデルが生成されます。

圧倒的な導入コストの低さ

従来のレーザースキャナによる測量は高額な機器と専門業者への委託が必要でしたが、Matterportなら安価な対応カメラやスマートフォンでも撮影可能です。初期投資を大幅に抑えられます。

誰でも扱える操作性

専門的なCADの知識は不要です。撮影したデータは自動的にクラウド上で処理され、ウォークスルー可能な3Dモデルが生成されます。現場スタッフでも簡単に運用できます。

情報共有のスピードアップ

生成されたデジタルツインはURL一つで共有可能。専用ソフトをインストールする必要なく、Webブラウザ上で誰でも閲覧できます。関係者間のコミュニケーションが円滑になります。

多様なデータ連携

空間内にタグ(Mattertag)を付け、マニュアルのPDFや点検記録へのリンクを埋め込んだり、点群データ(E57形式など)を書き出してBIMソフトに取り込んだりすることも可能です。

Matterportの導入方法

Matterportの導入には、企業の規模や用途に応じて複数の選択肢があります。初期投資を抑えてスモールスタートすることも、本格的に自社運用することも可能です。

方法1 機材を購入して自社撮影

対応する360度カメラや、高精度なLiDAR搭載の「Matterport Pro3」などを導入し、自社スタッフで撮影・運用します。複数の現場を定期的にスキャンする場合に最適です。長期的にはコストパフォーマンスが高くなります。

方法2 撮影代行サービスを利用

プロの撮影者に依頼し、高品質なデータを納品してもらう方法です。初期投資なしで始められ、まずは試してみたいという企業に最適です。撮影技術の習熟が不要で、すぐに高品質なデジタルツインを入手できます。

Matterport導入のステップ

- 目的と予算の明確化

- 撮影方法の選定(自社撮影 or 代行)

- パイロットプロジェクトの実施

- 効果測定と本格展開の検討

- 社内への展開と運用体制の構築

まずは「空間の記録」から始めませんか?

いきなり高度なAIシミュレーションを目指すのはハードルが高いかもしれませんが、「今の現場の状況を正確にデジタル化して残す・共有する」という空間デジタルツインからであれば、Matterportを使って明日からでも始められます。

レベル1の可視化から始めることで、現場の理解が深まり、次のステップへの道筋が見えてきます。デジタルツインは一度に完成させる必要はありません。段階的に進化させていくことが、成功への近道です。

お気軽にご相談ください

「自社の現場でどう活用できるか知りたい」「導入コストや撮影方法について相談したい」という方は、ぜひお気軽にお問い合わせください。デジタルツインの第一歩を、私たちがサポートいたします。

-

記事を書いた人皆川要

記事を書いた人皆川要外資系3次元測定器メーカーFAROにて法人営業を担当後、3Dソリューション営業の経験と知識を活かし、ファクトリー・イノベーション株式会社を設立。建設業・製造業・不動産などのDXを具体的な形で提案しています。